|

VINKKEJÄ KOMPONENTTIVALINTOIHIN JA SUUNNITTELUUN Tuotteen valmistuskustannukset lyödään pitkälti lukkoon jo suunnitteluvaiheessa. Varsinaiset materiaalikustannukset on usein helppo laskea, mutta suunnitteluvalinnoilla on suora ja usein hieman vaikeasti hahmotettava vaikutus myös materiaalien hankinnan ja itse valmistustyön kustannuksiin. Varsinkin pienissä valmistusmäärissä näiden kustannusten osuus on merkittävä. Näiden ohjeiden ja vinkkien mukaan toimimalla valmistus sujuu mahdollisimman suoraviivaisesti ja edullisesti. Aina se ei kuitenkaan ole mahdollista, ja silloin kannattaa olla meihin yhteydessä. Katsotaan yhdessä paras vaatimukset täyttävä ratkaisu. |

||

|

Varastoimme pääasiassa kokojen 0402 ja 0603 passiivikomponentteja. Valitse 0603, jos piirilevyllä on tilaa. Kotelotyyppi on helppo käsitellä, ja antaa anteeksi pienet virheet piirilevyn ja pastastensiilin suunnittelussa. Protovaiheessa osia on helppo vaihtaa käsin. Pienissä valmistuserissä työkustannuksiltaan edullisin, tosin ero on pieni. Jos tilaa on käytettävissä vähän, 0402 on hyvä valinta. Prosessin luotettavuus on hyvä, mutta edellytyksenä on että piirilevyn juotosalueet on suunniteltu oikein. Erityisesti Eaglen vakiokirjasto on tältä osin päin honkia, padit on mitoitettu aivan liian suuriksi. Hintavaikutus valmistuskuluihin on pieni, suuremmissa määrissä olematon. Myös 0201 onnistuu, mutta näitä kannattaa käyttää vasta kun kaikki muut konstit on käytetty, ja vain välttämättömissä kohdin. Padien geometrian suhteen suunnittelijan on syytä tietää mitä on tekemässä, muuten valmistusvaiheen saanto jää huonoksi ja/tai tavoiteltu kokoetu jää saavuttamatta. Suurempiakin kotelotyyppejä voi toki käyttää jos haluaa, mutta valmistusprosessin kannalta koon suurentamisessa 0603:sta ei ole mitään etua. Poikkeuksena ovat tietysti komponentit, joissa fyysinen koko määräytyy lähinnä sähköisten arvojen perusteella, esim. suuremman kapasitanssin ja jännitteen kerkot. Näissä valinta kannattaa tehdä saatavuuden, hinnan ja käytettävissä olevan tilan mukaan. Tehovastuksissa taas esim. 1206 (250 mW) ja 2512 (1W) ovat hinnaltaan suht edullisia valintoja. Jos vielä suurempi tehonkesto pintaliitosvastukselle on tarpeen, kannattaa käyttää em. kokojen sarjaan- ja rinnankytkentöjä. Se tulee yleensä edullisemmaksi kuin erikoistyypit.

|

||

Sijoita kaikki pintaliitoskomponentit samalle puolelle piirilevyä, jos mahdollista. Kaksipuolisesti kalustetuille piirilevyille kaikki prosessivaiheet suoritetaan kahteen kertaan, ja tällä on väistämättä vaikutus kustannuksiin. Jos kaksipuolinen kalustus pystytään välttämään esim. 0402-kokoisiin passiivikomponentteihin siirtymällä, se on ilman muuta järkevää ja ensisijainen vaihtoehto. Jos kaksipuoliseen ladontaan kuitenkin päädytään, mm. seuraavia asioita kannattaa ottaa huomioon:

|

||

|

Komponenttiarvojen suositeltu valintajärjestys, parhaasta huonoimpaan vaihtoehtoon:

Poikkeukset:

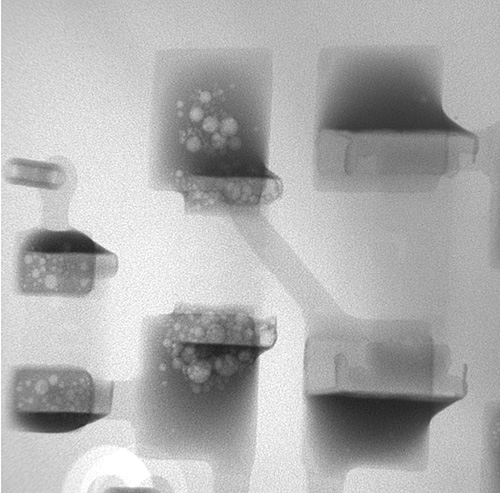

(Niin, kenellä on varastossa 549 ohmin vastuksia? Jos niitä tilaa, niin montako vuotta ne ovat hapettuneet toimittajan hyllyssä? Alla aiheeseen liittyvä röntgenkuva. Vastukset, joiden juotoksissa on paljon voideja, on tilattu suositusta luettelokaupasta, ja käytetty saman tien. Arvo oli joku kerran ihmisiässä vastaan tuleva.)

|

||

|

Kohdistusmerkit

Kohdistusmerkkejä tulisi olla 2-3 kpl mahdollisimman kaukana toisistaan. Jos tila on oikein kortilla, kikkana täplät voi koittaa jemmata vaikka käsinladottavien osien alle.

Tämä tulee kyseeseen lähinnä jos yksittäinen levy on tosi pieni, kohdistusmerkit unohtuivat eikä niitä voi enää lisätä jälkeenpäin tai muissa vastaavissa tilanteissa. Pääasia että ne ovat jossain. Pisteitä olisi hyvä olla 3 kpl (ei 4!), tai niiden sijoituksen epäsymmetrinen. Jos piirilevypinossa on joukossa väärin päin olevia levyjä, näin estetään niiden pääseminen eteenpäin vahingossa. Muuta huomioitavaa:

Miksi maakontaktien pienennys on niin suuri?

Pienien avausten toimivuus, area ratio, aspect ratio Komponenttien sijoittelu

panelointi

|

||

|

Nauha, kela, tape&reel Yleisin ja suositeltavin pakkaustapa. Nauhojen leveydet vaihtelevat komponenttien koon mukaan. Selvästi yleisin on 8 mm, ja sen jälkeen 12, 16, 24, 32 ja 44 mm. Jokainen leveys vaatii ladontakoneeseen omanlaisensa syöttölaitteen, ja niitä meiltä löytyy kattava valikoima. Myös komponenttien keskinäinen etäisyys nauhan pituussuunnassa vaihtelee. Tarvittava syöttömoottorin liike asetetaan ohjelmallisesti oikeaan arvoon kullekin osatyypille. Nauhan läpinäkyvä suojateippi on kiinnitetty pohjanauhaan joko lämpösaumaamalla tai liimaamalla. Käyttämämme nauhasyöttimet toimivat luotettavasti tahmeimmillakin liimatuilla suojanauhoilla, jotka voivat monesti aiheuttaa ongelmia. Nauhanpätkät, cut tape Tarvittaessa komponentteja vähemmän kuin täysi kelallinen, kelasta leikattu nauhanpätkä on hyvä vaihtoehto. Pystymme käsittelemään erilaisia pätkiä varsin joustavasti. Niistä on kyllä suurempi vaiva kuin keloista, muttei merkittävästi. Jos nauha on silputtu useampaan osaan, niin nekin saadaan kyllä koneeseen. Mitään järkeähän siinä ei ole, työaikaa kuluu ja komponenttien hukkaamisen riski on suurempi, mutta monesti näitä ei voi välttääkään. Luettelofirmoilla on joskus paha tapa täyttää tilauksen kokonaismäärä erillisillä valmiiksi leikatuilla nauhanpätkillä. Meille ne tietävät olla lähettämättä moisia, mutta jos asiakas tilaa osia itse, niin asiasta kannattaa mainita. Entä sitten uudelleenkelauspalvelut, Digireelit sun muut? Jos toimittaja tarjoaa palvelun samaan hintaan, niin mikä ettei. Kalliimman puoleisten jalallisten IC-piirien tapauksessa siitä saattaa olla se etu, että piirien jalat pysyvät kelan suojissa varmemmin suorina kuin liian pieneen pussiin sullotussa nauhanpätkässä. Halpojen vastusten ja konkkien kohdalla siitä ei kannata maksaa, joudumme kuitenkin leikkaamaan uuden kelan ylimääräiset alkunauhat heti ensimmäisenä pois. Tray, paletti, waffle pack Hyvä pakkaustapa erityisesti isommille ja kalliimmille komponenteille. Pakkaustapa vie paljon tilaa, mutta käytössämme on erillinen ladontakoneen kylkeen tuleva tray-vaihtaja, joten se ei haittaa. Kerrallaan mukaan mahtuu osia 28 eri tyyppiä, mikä tuskin tulee vastaan. Myös jostain syystä irrallisena toimitettavia komponentteja voidaan latoa koneella nostelemalla ne sopivan vakiomallisen tai tarkoitusta varten tehdyn trayn kyytiin. Putki, tikku, tube, stick Paholaisen keksintö PLCC- ja SOIC-aikakaudelta. Hiukan parempi kuin irto-osat minigrip-pussissa. Menetelmä sisältää muutamia keskeisiä ongelmia:

Paljon niitä löytyy meiltäkin, mutta ei taatusti joka kotelotyypille sopivaa. Joku SO-8 on vielä ihan ok, mutta erityisesti kevyitä ja ohutjalkaisia piirejä, esim. TSSOP-kotelossa kannattaa välttää. Jos samaa komponenttia saa myös nauhassa, ja lisähinta on esim. joitakin kymmeniä senttejä kappaleelta, niin ei kannata edes harkita "säästämistä". Irto-osat minigrip-pussissa Työläin vaihtoehto, mutta monesti mahdoton välttää. Yksittäiskappaleisiin osat voidaan latoa käsin, jos se on mahdollista. Erityisen tarkkaa kohdistusta vaativat osat, tai jos ladottava määrä on suuri, ladotaan yleensä koneella tray:n kautta. Yleensä joku järkevä konsti löytyy hiukan miettimällä.

|